VAIO Z / VAIO Pro Z開発ストーリー Vol.1:開発者が語る「立体成型フルカーボンボディ」

業界に衝撃を与えた、世界初*1の立体成型フルカーボンボディ。なぜこれが画期的なのか、そしてこれが何を生み出すのか。VAIOの新たな挑戦がモバイルの常識を変える。

*1 ノートPC筐体を構成する全ての面で、立体成型を行ったカーボン連続繊維素材を使用することにおいて。2021年1月6日時点 ステラアソシエ調べ。

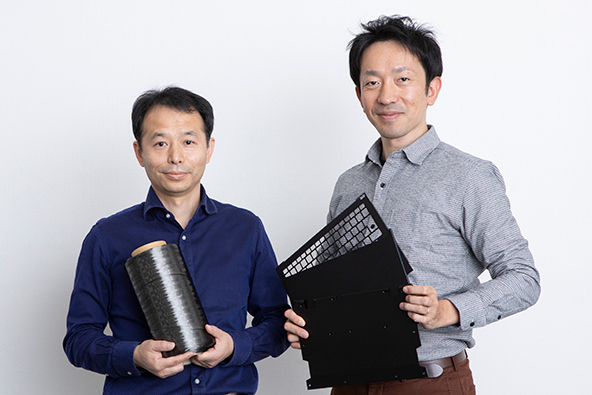

PC事業本部エンジニアリング統括部

デバイスエンジニアリンググループ

メカ設計課 課長

浅輪 勉

PC事業本部エンジニアリング統括部

デバイスエンジニアリンググループ

メカ設計課

メカニカル プロジェクトリーダー

武井 孝徳

外装素材がモバイルノートPC

進化のボトルネックになっている

−−まずは「カーボン」という素材の特性について教えてください。

メカ設計課 課長 浅輪:とても軽くて強い、現在、PCの外装に使える素材としては最高のものです。なぜ強いのかというと、カーボンの繊維は伸びないから。カーボンと比べたら、実は金属などはけっこう伸びてしまうんです。そして、この伸びないカーボン繊維を樹脂を挟むように重ねて板状に押し固めることで、非常に強い、曲がりにくい素材を作り出すことができます。

これまでVAIOでは、マグネシウムやアルミなど、さまざまな素材を活用してきましたが、正直なところ、こうした金属素材を使った薄型・軽量化は限界点に達しています。今や外装素材がモバイルノートPC進化のボトルネックになってしまっているのです。そこで今回のVAIO Zでは、これまで以上にカーボンを使いこなすことで、より価値あるものを生み出していこうと考えました。

−−カーボン自体はこれまでのVAIOや(VAIO SX12、VAIO SX14など)、他社製モバイルノートPCでも使われていますよね。VAIO Zのカーボンはそれらと比べてどういった点が異なっているのでしょうか?

浅輪:まずVAIOでは長らく、F1マシンやジェット機などでも使われている「UDカーボン*2」という素材にこだわってきました。これは一般的なカーボン素材と比べて、コストが高く、加工が難しいものの、より強く、軽くできる選択肢。2019年1月に発売したVAIO SX14では、「カーボンウォール天板」という、フラットな形状のカーボンの特性を引き出す作り込みを行っています。

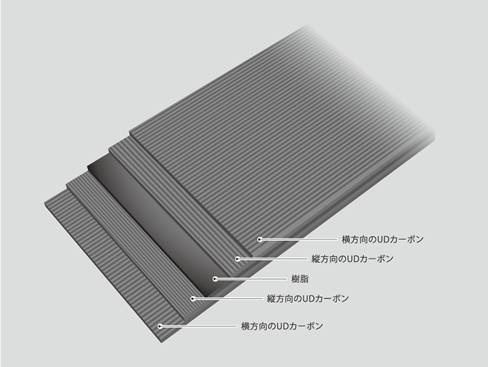

*2 UDカーボンのUDとは、Uni Directional(単一方向性)の略。カーボン繊維を同じ方向に並べた層を、縦、横に幾層にも重ね合わせることで、どの方向の力にも強い一枚に仕立てています。

VAIOは2000年代前半の、まだ誰もPCにカーボンを使おうと思っていなかったころからカーボンの(PC外装素材としての)価値を高めるため、試行錯誤を繰り返してきました。ですので、蓄積された知見については我々が一番だという自信があります。

−−そうしたVAIOならではの知見が発揮されているポイントを教えてください。

浅輪:カーボンには単に強いという特性に加え、異なる物性を備えた素材と組み合わせることで、カーボン単一では出し得ない、さまざまな特性を作り出せるという利点があります。例えば近年のVAIOでは、繊維の層の中心、あまり強度に寄与しない芯の部分をより軽い樹脂の板にすることで、強さと軽さをさらに高い次元でバランスさせています。

−−今回、VAIO Zが世界で初めて実現した「立体成型フルカーボンボディ」とはいったいどういうものなのでしょうか?

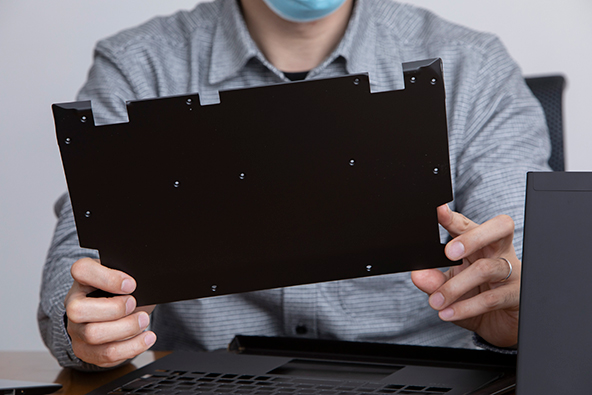

メカニカル プロジェクトリーダー 武井:VAIO SX14では天板部分だけをカーボン素材にしていましたが、VAIO Zではフルカーボンという名称の通り、ボディ全体、ほとんどの部分をカーボン化しています。

−−それにはどういったメリットがあり、今回、VAIO Zでやってみようということになったのですか?

武井:カーボンを外装素材に利用すると、これまでの素材と比べて劇的にケースの厚みを減らすことができます。樹脂であれば1mmは必要だったものが、カーボンであれば強度を犠牲にすることなく大幅に薄くできるのです。これをボディの全ての面で採用することで、サイズと軽さをより小さくすることができます。VAIO Zは、同じ14.0型ディスプレイを搭載しているVAIO SX14と比べてよりハイパフォーマンスでありながら1mm薄くなっているのですが、それを達成できたのは立体成型フルカーボンボディのおかげなのです。

また、今回は曲がりにくいカーボンを積極的に曲げることにもチャレンジ。分かりやすいところではディスプレイ回りのベゼル部分をコの字型に曲げることで、パーツを同一素材・同一部品化。スリムベゼルでありながら高い剛性を確保することにも成功しています。

−−良いことづくめですね。

武井:はい。さらに、これによって従来素材と比べて約100gの軽量化を実現。それを使って高速CPUを安定動作させるためのダブルファン搭載や、大型バッテリー搭載による駆動時間の向上など、全体的なスペックの底上げを行うことができました。

浅輪:……というのが真面目な回答です(笑)。といいますのも、実は当初、VAIO Zは立体成型フルカーボンボディではなく、トップとボトムの2面だけをカーボン化しようと考えていました。最終的に3年くらいかけて立体成型フルカーボンボディを目指す構想ではあったものの、現実的にはまずは2面からだろうと。VAIO株式会社設立以来、ずっと真面目な、着実なものづくりをしてきた中で、いきなり立体成型フルカーボンボディというところには踏み込めずにいたんです。

反面、今、2016年2月発売モデル以来、約5年ぶりとなる新しいVAIO Zを世に問うのに、それでいいのか? もっとインパクトのあるブレイクスルーが必要なのではないかというプレッシャーもありました。さんざん悩み、社内でもいろいろな議論をし、結論として、VAIOファンの皆さんに、ネクストジェネレーションのものづくりをお見せするためにも、より一歩、二歩踏み込んだところに挑戦していこうと。そう背中を押されるかたちで立体成型フルカーボンボディをやることになったんです。

“強い素材”は“強い形状”にしなければ意味がない

−−VAIO Zの立体成型フルカーボンボディは、天面、ベゼル回り、パームレスト面、そして背面の4面をカーボン化しています。ここで際立つのが天面とベゼル回りのカーボンを曲げ加工によって一体化していること。どうしてこのような難しい形状にしようと考えたのでしょうか。

浅輪:それについては当初、デザイナーとも議論したのですが、やはり4面をカーボンにした“だけ”では面白くない、充分ではないと。なぜかというとカーボンの本当の良さを引き出していないから。F1マシンや自転車など、カーボン素材を使ったプロダクトは”強い素材”を“強い形状”にしたからこそ、その特性が充分に発揮されているんです。

−−これまでの延長線上で、フラットな板状のカーボンを4面に採用しただけでは足りないということなんですね。

浅輪:さりとて、どうすればよいのか悩んでいたところで、昔から漠然と温めていたアイデアをポロリと口にしてしまい……気がついたらトントン拍子にやることになっていました(笑)。それが天面とベゼル回りのパーツを一体化することと、パームレスト手前部分を底面に向かって曲げるというもの。立体的な形状にすることで、それぞれのパーツをより強く、より軽くできるのです。

−−なるほど。ただ、カーボンは曲がらないことが売りの素材です。それを「曲げる」というのは簡単なことではありませんよね。

浅輪:はい。昔、試作でちょっと曲げたりしたことはありましたが、ここまでグルッと曲げるようなことはやったことがありません。ただ、そうした経験からなんとなくできなくはないかなとも思っていまして……。もともとフルカーボン化という方向に進化させていこうという想いはずっとあったわけですから。

−−やってやれないことはないはずだ、と。

浅輪:いよいよやるときが来たのだと腹をくくりました。これまでどこかで抑え込んでいた想いの封印を解こうと。

−−では具体的にどのようにして立体成型フルカーボンボディを実現していったのかを教えてください。

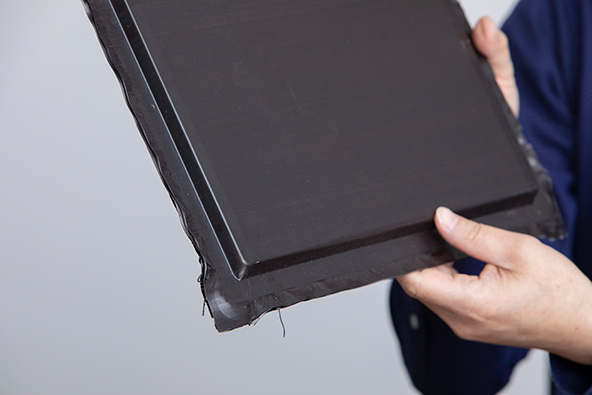

武井:まずは試作を始めました。いろいろな形、角度に曲げて、本当にカーボンが曲げられるのかを実際に確認してみたんです。すると、カーボンにはしなやかさもあることがわかり、ある程度角に丸みをつけてあげれば曲がるということが分かってきました。

浅輪:また、金属成型で言うところの絞り加工(金属の板に圧力をかけて押し出し立体的に加工する技術。プレス成型の一種)に近いこともできそうだと。正確には絞っているのではなく、引っ張られたカーボン繊維が芯材に沿って内側に入っていくイメージなんですが。

武井:カーボンはボトムにも使うので、ビス穴を開けられるかも検証しました。また、フット(ゴム足)をつけるために少し絞りを入れてみて、それが全体にどういう影響を及ぼすのかといったこともこの時点で確認しています。

−−そうした検証の結果、いけそうだぞということになったんですよね?

武井:はい、少し希望が出てきました(笑)。

浅輪:こうした検証、実験を2020年の春までやっています。もちろん、できると分かってから動き出したのでは遅いので、見込み発進でもう一部の部品の金型は作り始めてしまっていました。

−−もしできなかったら大変なことになっていましたね……。

浅輪:本当にそうなんですよ(笑)。でも、最終的にこのチャレンジがVAIOの未来、モバイルの未来を切り開く唯一の解だと確信していたので、諦めるという選択肢はありませんでした。

最初は無理だろうと言われた

−−試作を進めていく中で、立体成型フルカーボンボディが実現できそうだとわかってきたわけですが、それを実際の製品のデザインにどのように落とし込んでいったのかも聞かせてください。

浅輪:試作と並行してデザイナーとVAIO Zの本体デザインをどのようにするのか時間をかけて検討しました。ただ、カーボンの効果を最大限に引き出すためには、どういう形にすればよいのか、なかなか正解を出し切れず……。デザイナーもこんなに答えが出ないのは初めてだというくらい悩み抜いてですね……、そろそろ本当に時間が足りなくなるというところで出てきたのがこの形(下写真右)です。

浅輪:分かりますか? これはディスプレイ背面の天板部分のパネルです。先ほどお見せした絞り加工の試作では外側に向かっていたエッジの傾斜(上写真左)が内側に向かって折れ曲がる形状になっているんです。これを、もう設計がかなり進んだ段階で出されました(笑)。

武井:しかもただ内側に折れ曲がっているのではなく、袋状になっていますからね。そして、最終的にはこの角の部分をさらにカットしてこのようになります。

浅輪:さすがにこれは無理だろうと思ったのですが、ここで差し戻すとまたふりだしに戻ってしまいますし、実現できれば素晴らしい形状であるのは間違いないので、何とかできる方法を考えることにしました。

−−デザイナーはどうしてこの形にしたのでしょうか?

浅輪:VAIO Zをできる限りカーボンで覆い、カーボンの性能を最大限活かしたいという強い想いがあったようです。カーボンの面積を増やせば増やすほど、デザイン的にもシームレスに美しくなり、剛性もしっかり取れますからね。

武井:このデザインで個人的に気に入っているのが、ディスプレイを開いた時、チルトアップヒンジによってパームレストの奥が持ち上がることで、角の部分が机面から離れ、まるで浮いているかのように見えることです。

−−なるほど、たしかに浮いているように見えますね。ちなみにお二人は当初この部分がどういうふうになると想定していたんですか?

浅輪:当初は天板の下端にはVAIO SX14などと同じく左右幅一杯に金属のオーナメントを配置しようという話になっていました。

武井:でもそれではダメだと。やはりカーボンをフルに使っていきたい、それが高性能に繫がるのだというこだわりがあったようです。

−−では、それをどのようにして実現したのかを教えてください。

浅輪:この形を実現しようと思ったら、カーボンの板を折り紙のように折って加工するしかありません。そこでどういうふうに折り曲げるのかを実際に紙で作って、加工してくれる製造メーカーさんの工場に持ち込んでやってみてもらいました。

−−製造メーカーさんからはどんな反応がありましたか?

浅輪:困っていましたね(笑)。特に内側に折り曲げた端面をきちんと側面に合わせるのが難しい、無理だろうと言われました。ただ、ここが繫がらないことには意味がありませんから、何とかきれいに繫がるようにメーカーさんと協力しながら実現を目指しました。

−−今、「繋がるように」とおっしゃいましたが、この折り曲げた部分は実際には側面と繫がっていないんですよね? カーボンは溶接などができないわけですから。

浅輪:たしかに中の樹脂の層、芯材の部分では繫がっていません。ただ、その上下のカーボン繊維の層を上手に折り重ねあわせていくことでパーツとしてはきちんと繫がっています。詳しいことは企業秘密で言えないのですが、今回の立体成型フルカーボンボディを実現するにあたって、最も重要な加工がこの部分になります。

−−なるほど! それはカーボンならではの加工ですね。ちなみに、それはどのようにしてやっているのですか?

浅輪:製造メーカーの職人さんが手作業で1つひとつやっています。

−−それはもう、一点モノの世界ですね……。でも、本当にそんなものを量産できるのでしょうか? 手間の面でも、コストの面でも現実的ではないような。

浅輪:F1カーなどのカーボン部品は、オートクレーブ成形という技術を使って、カーボンの貼り込みから最後の焼成までずっと職人さんが付きっきりになるため、おっしゃっているように非常に手間とコストがかかります。そこでVAIO Zでは、それを量産レベルで実現できるように工夫。最初の部分だけは手作業が必要なものの、それ以降は、VAIO SX14のカーボンウォール天板などと同じ熱プレスという方式で作れるようにしています。

武井:熱プレスというのは、ズボンのホットプレッサーのようなものと考えていただけるとイメージしやすいと思います。これによって、一点モノと比べればはるかに低コストに、数も作れるようになりました。

−−カーボンウォール天板のように1枚板であれば熱プレスで作れると思うのですが、今回は立体的な形状ですよね? 同じように熱プレスで作れるものなのですか?

武井:そこも今回とても苦労したところです。VAIO Zの立体成型フルカーボンボディは、単なる1枚板ではありませんから、単純に上下から挟みこむというわけにはいきません。壁のように立っている部分もありますし、絞りもあります。ちょっとでも上手くいかないとカーボンが切れたり、形が歪んでしまったりしまうんです。そこで何度もトライして、上手く行くような形に細かく調整していきました。最終的にできあがったVAIO Zの形状はトライ&エラーのたまもの。細かな角の丸みにまで全て意味があるんですよ。

チーム・ジャパンで作りあげたVAIO Z

−−今回、立体成型フルカーボンボディを実現するにあたっては、VAIOだけではなく、多くの国内メーカーの力が必要だったと聞いています。ここまでの話にも少し出てきていましたが、そうした外部の協力会社の皆さんの活躍についてもお話いただけますか?

武井:まずは東レさんですね。これまで同様、今回のカーボン素材の設計と製造をお願いしています。そして、ディスプレイのベゼル部分の芯材の曲げ加工は埼玉の加工メーカーにお願いしました。

−−芯材の曲げ加工というのは具体的にはどういうことをやっているんですか?

武井:実はVAIO Zで使っているカーボン素材は部位によって芯材の厚さを変えています。具体的にはディスプレイをくるむ天板の方が、パームレスト、ボトムのカーボンよりも厚い芯材を使い、単独での剛性をより高めています。本体下部がパームレストとボトムの2枚使いで、しかもビスでしっかり固定できるのに対し、本体上部は1枚のカーボンで強度を確保しなければならないためです。

−−そうするとどういう問題が発生するんですか?

武井:パームレスト、ボトムと比べて曲げ加工が難しくなります。そこでこの芯材を曲げやすくするよう、曲げ線を入れてもらうという加工を施してもらっています。これによって、シワなくきれいにカーボンを曲げられるようにしました。

−−なるほど。天板部分には先ほどのお話の前に、さらにひと手間かかっていたんですね。

武井:はい。そして、その熱プレスは静岡にある別のメーカーにご協力いただきました。

浅輪:先ほどお話した職人さんはこの会社の方々です。ただ、この加工がとても難しく、今回はそこに集中したいということで、熱プレス以降のカットなどの工程はまた別のメーカーにお願いしなければなりませんでした。

武井:カットというと簡単に聞こえるかも知れませんが、フラットな板ではなく、立体的に成型された堅いカーボンを、個体ごとのばらつきを吸収しながらNC旋盤(コンピューターで制御する工作機械)で正確にカットするのはとても大変。コンピューターにデータを入れて、ポンとボタンを押すだけでできあがるものではないんです。ですので、引き受けてくださるメーカーを探すのにはとても苦労しました。今回は、埼玉と大阪にあるメーカーさんを見つけてお願いすることができました。

−−カーボン天板が移動する距離を想像するだけで気が遠くなりそうですね(笑)。

武井:そしてパームレストのキーボードの穴は、これまでもお付き合いのあった長野のメーカーに依頼。無数にあるキーボードの穴をNC旋盤で空けていくのは現実的ではないと困っていたところ、プレスで抜けそうだということでご協力いただきました。

−−VAIO、東レ(東京)に加え、埼玉、静岡、大阪、長野……。文字通り日本中のメーカーの力を結集してVAIO Zを作りあげていったんですね。

浅輪:そうですね。今回は、これまでお付き合いのなかったところも含めて、多くのメーカーさんにご協力いただきました。やはりそれぞれ固有に持っている技術がおありになるので、それを持ち寄っていただくことで、何とかVAIO Zを理想の形状に作りあげることができたと考えています。

まだまだものづくりは進化していける

−−さて、VAIO Zには通常モデルに加え、プレミアムな「VAIO Z | SIGNATURE EDITION」が用意されます。こちらは5.00GHz*駆動のスペシャルエディションプロセッサー搭載に加え、外観にも特長があるそうですが、どういったものなのでしょうか?

* 最大周波数はインテル®ターボ・ブースト・テクノロジー3.0利用時。

浅輪:通常のVAIO Zは黒い塗装を施しているのですが、SIGNATURE EDITIONでは、この塗装を透明なものにして、カーボン本来の繊維の目を見えるシグネチャーブラックもお選びいただけるようにしました。せっかくカーボンを使っているのに、その特徴の1つである質感を見せないというのは許されないじゃないですか(笑)。これまでもVAIOは、勝色特別仕様でカーボン天板のテクスチャーを見せてきましたが、シグネチャーブラックは全面で繊維の目を楽しめますので、お好きな方にはたまらない仕上がりになっていると思います。

−−お二人は、シグネチャーブラックのどういうところが見どころだとお考えですか?

浅輪:じっくりとご覧になっていただけるとわかりますが、実はカーボンの目って完全に均一ではないんです。ところどころ、わずかに乱れているところがある。まずは、それによって生まれる個性みたいなものを楽しんでいただきたいですね。そしてその上で、先ほどから何度もお話ししている曲げ加工の部分。VAIO Zならではのかたちを繊維の目の流れる様子でよりはっきりと確認できるのが面白いと思っています。

武井:私もカーボンの繊維の乱れが気に入っています。これって、プリンターで印刷したようなカーボンのテクスチャーでは再現できない、唯一無二の本物の証でもあると思うんです。革製品とかが好きな人には特に気に入っていただけるんじゃないでしょうか。

あと、浅輪の言う、VAIO Zのかたちを繊維の目で確認できるポイントでは、ヒンジの軸を下げるために設けた、本体裏面の膨らみに注目していただきたいですね。これはカーボンを絞ることで作っているのですが、すごくきれいに絞れたので、担当者としてとても気に入っています。触っていても気持ちいいんですよ(笑)。

−−では、最後に立体成型フルカーボンボディの担い手を代表して、浅輪さんからのメッセージをお願いします。

浅輪:VAIO Zは、VAIO株式会社創業以来、静かにため込んできたものを一気に爆発させたもの。でも、最初に東レさんにお話を持っていたときは、誰もこれを実現できると思っていなかったと思います。にも関わらず、まずは仮型から作ってみようとご協力いただき、そこからチャレンジを積み上げて行くことでVAIO Zをかたちにすることができました。こうした取り組みを通じ、まだまだものづくりは進化していけるんだな、進化させていかねばならないなと強く感じています。

今、日本のものづくりが元気がないという話をよく耳にしますが、そんなことはないということを今後もVAIO Zのような取り組みを通じて見せていきたいですね。

2021年5月27日 VAIO Pro Z発表にあたり、見出しを修正いたしました。

関連記事

VAIO Vision+ 14・VAIO Vision+ 14P 開発者トーク Vol.1

VAIOのモバイルディスプレイがビジネスの現場にもたらす「自由な働き方と高い生産性を両立する体験」とは VAIO初のモバイルディスプレイとして開発されたVAIO Vision+TM 14・VAIO V…

VAIO Vision+ 14・VAIO Vision+ 14P 開発者トーク Vol.2

快適な使い心地を実現するために盛り込まれたVAIOの技術とノウハウ ビジネスパーソンの「自由な働き方と高い生産性を両立する体験」を実現するべく生み出されたVAIO Vision+™ 14・VAIO V…

VAIO Z / VAIO Pro Z開発ストーリー Vol.8:開発者が語る「セキュリティー」使いやすさと信頼性を両立させる

VAIO Z / VAIO Pro Z開発ストーリー Vol.8:開発者が語る「セキュリティー」 VAIO Zはセキュリティーも新次元へ。2つの新型センサーを新開発したことで、使いやすさを損なうことな…

VAIO Z / VAIO Pro Z開発ストーリー Vol.7:開発者が語る「Web会議&ユーザビリティ」 新しい時代に必要なものを提供する

VAIO Z / VAIO Pro Z開発ストーリー Vol.7:開発者が語る「Web会議&ユーザビリティ」 時代は流れ、ユーザーの求めるものは次々と変わっていく。VAIOは、ユーザーに寄り沿うことで…

VAIO Z / VAIO Pro Z開発ストーリー Vol.6:開発者が語る「キーボード&タッチパッド」 ユーザーが直接触れる部分だからこそ

VAIO Z / VAIO Pro Z開発ストーリー Vol.6:開発者が語る「キーボード&タッチパッド」 キーボードとタッチパッドはVAIOとユーザーをつなぐ接点。それだけに一切の妥協は許されない。…

VAIO Z / VAIO Pro Z開発ストーリー Vol.5:開発者が語る「電源&バッテリー」 パフォーマンスとモビリティの融合を影で支える

VAIO Z / VAIO Pro Z開発ストーリー Vol.5:開発者が語る「電源&バッテリー」 30時間をゆうに超えるスタミナ、新開発の使いやすいACアダプター。モバイルの要である電源&バッテリー…

製品情報を見る

14.0型ワイド

個人向けモデル

法人向けモデル

インテル® Core™ プロセッサー・ファミリー

Intel Inside® 圧倒的なパフォーマンスを

Intel、インテル、Intel ロゴ、Intel Inside、Intel Inside ロゴ、Intel Atom、Intel Atom Inside、Intel Core、Core Inside、Intel vPro、vPro Inside、Celeron、Celeron Inside、Itanium、Itanium Inside、Pentium、Pentium Inside、Xeon、Xeon Phi、Xeon Inside、Ultrabook、Iris は、アメリカ合衆国および/またはその他の国における Intel Corporation の商標です。